焦炉荒煤气余热回收工业化上升管装置技术

首先,运用几个关键词:上升管换热器、纳米技术、荒煤气余热回收、节能减排。

前言:

焦化行业要坚持绿色发展,有效降低能耗、物耗和污染物排放量,进一步发展循环经济,重点就要加强节能环保关键技术,工艺、装备的研发和推广应用,焦炉荒煤气余热回收利用装置研发成功就是一大突破,也是焦化行业节能减排举措之一。

什么是捣固焦炉:

捣固焦炉泛指采用捣固炼焦技术在捣固焦专用炉型内生产出的焦炭,这种专用炉型即捣固焦炉。(优点:节约资源、环境保护、提高焦炭质量、经济效益),

研发背景:

自上世纪70年代后期先后有国内外多个焦化企业采用了各种工艺方案进行了尝试实践,终因投入大且效益不高等等因素先后停止。近30年来,研发焦炉荒煤气余热回收技术是我国炼焦工作者主攻节能课题,尤其近几年我国几家主攻团队技术成果各有千秋。

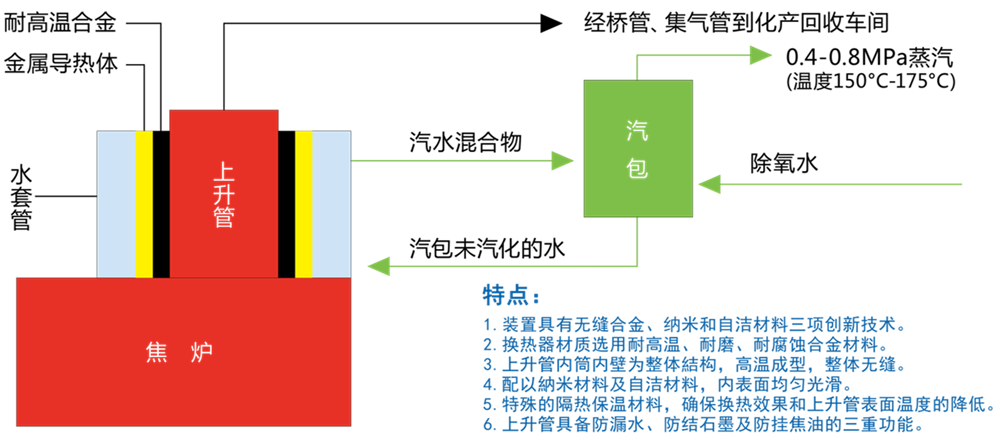

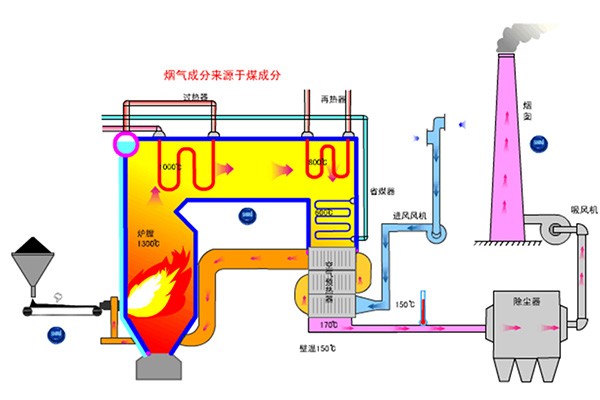

上升管换热器特殊结构水夹套荒煤气余热回收技术结构图

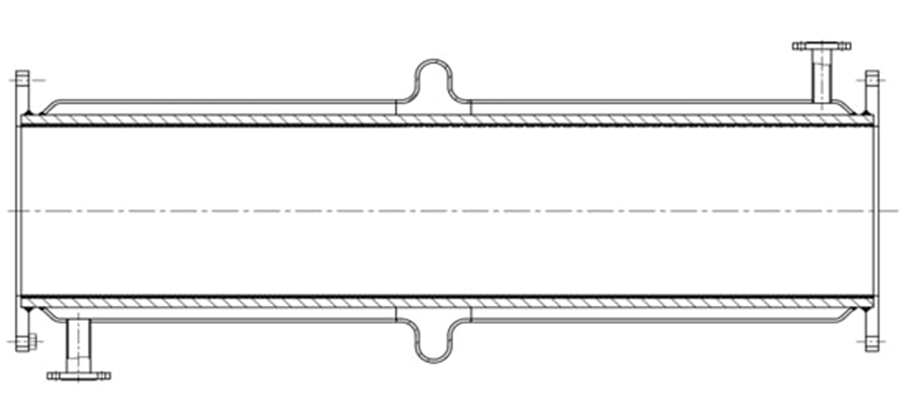

上升管结构剖面图

不改变原上升管内筒尺寸

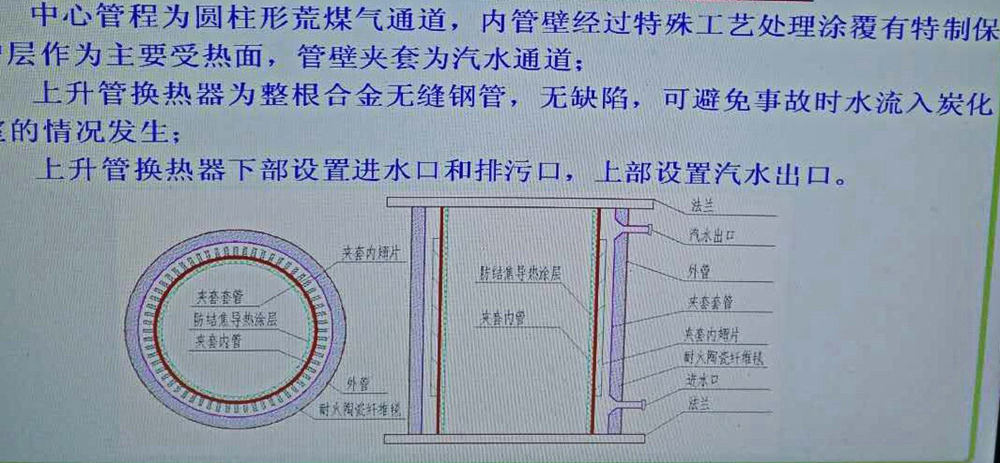

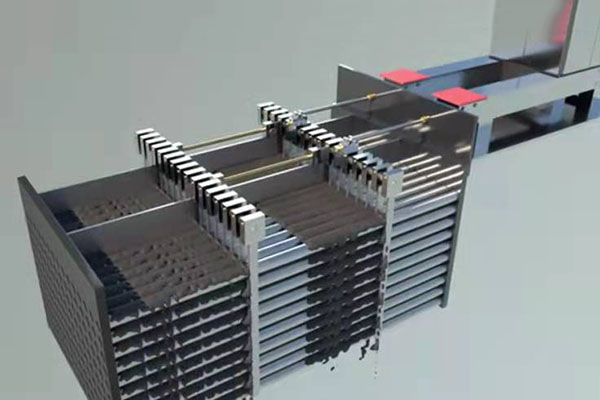

上升管内部结构图

传统上升管与新型研发上升管实样对照

技术说明:

1、技术原理及关键技术: 该装置是一套高效、可靠、稳定的炼焦荒气显热回收利用核心装置,回收利用荒煤气显热产生蒸汽供后序使用,实现其在焦化产业中的工业化应用,推动整个炼焦行业的节能减排工作。

由于荒煤气中含有焦油蒸汽,水蒸气,苯蒸汽等, 温度低于450℃, 荒煤气中煤焦油会凝聚出来:温度高于800℃, 荒煤气中碳又会聚集生成石墨,况且只能在直径400~500mm的上升管圆形简腔内想办法,换热器不能漏水到炭化室,这也就是练焦人常说的“三怕”:怕漏水、怕长石墨、怕挂焦油。

荒煤气回收的关键技术是上升管内部设置的换热器,该新型上升管换热器技术, 具备防漏水,防结石墨及防挂焦油的三重功能。

其一:是上升管换热器材质的选择

新型的耐高温耐腐蚀耐磨合金材料;充分利用了特殊材料的耐高温, 耐磨和耐腐蚀特性,增强壳体强度,材质与衬层二者有机结合, 满足了介质在高温、温差变化大、腐蚀(氧化、还原、H2S等)特殊工况下的需要。

其二:是上升管防止漏水问题的解决内筒内壁为整体结构,采用耐磨、 耐腐蚀、耐高温的合金材料,在高温环境下熔化成型,相当于整体无缝合金体。水汽换热在封闭空间内,换热器内壁为合金整体结构配以衬层, 采用新型的耐高温、耐腐蚀, 耐磨合金材料,在高温环境下熔化成型,相当于整体无缝合金体,水不会渗漏到炭化室。

其三: 上升管内筒结焦油和石墨问题的解决

(1)、上升管换热器的内壁采用耐高温,耐腐蚀材质配以衬层及自洁材料涂层内表面均匀光滑,无死角,不会挂结石墨和凝聚煤焦油。

(2)、通过汽包进水流量的控制,一定程度上控制了上升管的进出口温度差从另一途径减轻了内壁凝结焦油和石墨。上升管换热器内表面均匀光滑,不易挂结石墨和凝聚煤焦油, 即是微量附着也易清除;通过汽包进水流量的控制,控制上升管换热水的进出口温度差,消除了内壁凝结焦油和石墨的可能。

(3) 、换热器的内壁,整体光滑,即使结焦油和石墨,也不易附着,即是附着,也易清除。

其四:换热器效率的强化

(1) 、换热器内部通过科学的结构排列以及高效换热材料的选择,大程度地提高换热效果。

(2)、通过强制循环泵,大流量高扬程,分段的管网布局,充分保证每个上升管换热器的进水相对均匀。

焦炉上升管换热器应用案例

目前应用在山东特钢、福建三钢、邯钢、武钢等成功案例

成果转化推广前景

该套合金整体结构、自洁涂层的上升管换热器,在4.3m捣固焦炉成功运行近4年证明,该技术是经过实践考验的成熟技术,适用于4.3m、5.5m、6m、顶装或捣固焦炉及7m顶装焦炉。新型焦炉上升管的成功研发,破解了焦炉荒煤气余热回收技术的难题,引起业内的广泛关注和极大兴趣,在国内钢铁企业400多家及焦化行业近2000多座焦炉中,有广阔的应用推广空间,是焦化企业降本增效、节能减排的有效途径。