推进式自动成栓防堵装置

一、工作原理

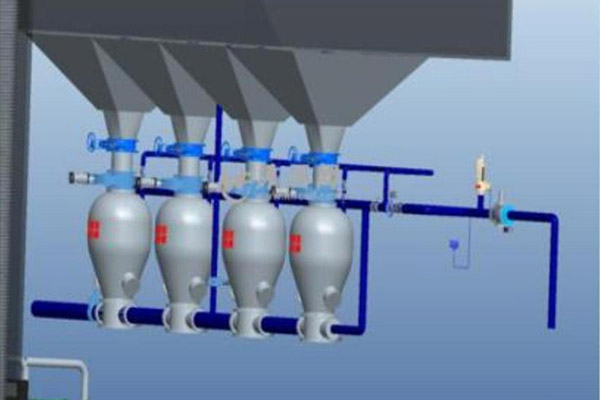

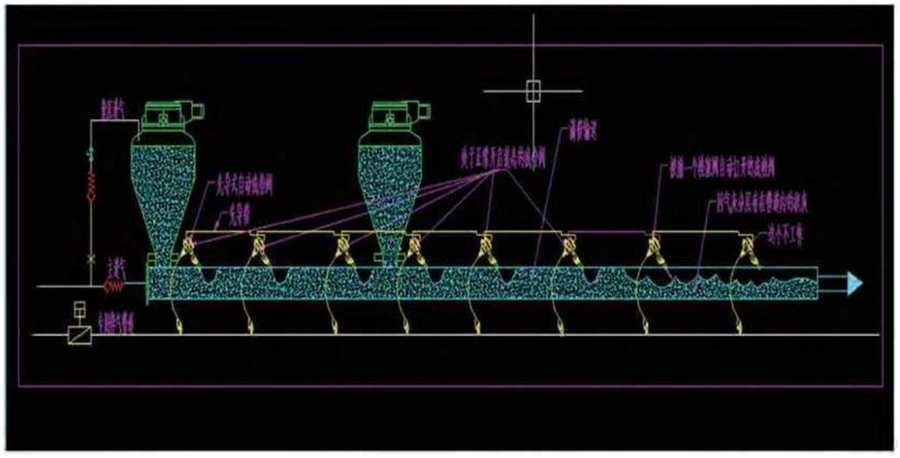

根据介质、管径、输送距离、输灰管线几何布置等实际,设计间隔加装自动成栓装置。仓泵进气口采用减压阀,输送时仓泵内保持一定的低于气源压力的恒压,压力的高低设计取决于总气源压力和要求的输送量,压力高则出灰速度快输送效率同时提高。在仓泵出口处是满管输送,当介质输送到一定距离时管内会产生压升现象,此时安装在管道上的自动成栓装置会自动检测输灰管内的压力,当管道内的压力达到自动成栓装置开启的压力时,阀门会自动打开向管道内补气,管道内的介质受到进气的扰动,会自动疏松,此点的堵管现象消除,阀门自动关闭,管道内的介质继续向前运动。

二、新型栓塞输送系统的特点

1.不堵管!可适应任何粉体物料的输送系统,安装自动成栓阀后系统永远不会发生堵管,且可靠性非常高,即便想人为让系统堵管几乎都没有可能。

2.远距离!可以实现理想中的远距离输送,理论上想送多远都有可能,目前成功案例中在国内、外众多输送设备厂家中可以实现真正的远距离(例 2000 米以上的)且可以稳定运行的,只有新型栓塞输送系统。当输送距离超过 800 米时,常规输送系统必须通过合理的配气、控制等进行调节,此时只能降低系统的灰气比;当输送距离超过 1200 米时,常规输送系统必须增加管路增压器,以进行对管道内的物料二次流化,防止气灰分层,又一次降低灰气比、增加系统流速、增加管道磨损;

3.低能耗!常规输送系统输送分为四个过程,进料、加压流化、输送、管道吹扫;新型栓塞输送系统只三个过程,进料、加压输送,省略了管道吹扫;管道吹扫的过程有以下几个特点,流速高、灰气比小、浪费大量压缩空气。新型栓塞输送系统可以实现所有物料的满管输送,流速低,仓泵里面没有灰时就可停止输送,在管道内的物料不会影响下一个过程的输送,不会堵管。

4.磨损小!新型栓塞输送系因为是满管输送,所以输送流速低,流速和磨损成正比,对管道弯头等的磨损比常规输送系统低很多。输送流速平均不超过 5m/s,灰库端不超过 8m/s.

5.效率高!同等输灰管径输送量是常规输送系统的一倍以上,同等的系统配置,使用新型栓塞输送系统后,输送能力可提高一倍以上。

6.大比重!新型栓塞输送系统适应性广,几乎所有的粉状物料都可以输送,且不会堵管。

7.简配置!系统配置相当简单,没有繁琐的控制,没有繁琐的配气,仓泵只有主进气一个进气点。所有的仓泵流化、一次气、二次气都不需要,减少的系统的故障点、控制点。

三、常见堵管原因

1.压缩空气含水堵管

该系统期间遇到的大堵灰问题是因为冬季天气寒冷时候,当压缩空气进入管道内冷却后会凝结出液态水,这些液态水随压缩空气一起进入输送管道后会使物料粘结,增大输送阻力,降低输送速度以致堵管。天气寒冷还会导致气管在节流孔板处冰堵,气源无法正常进入输送管道,输送压缩空气进气量变小,从而造成堵管。

针对以上问题我们对压缩空气管道加装保温,同时在压缩空气管道上加装气水分离器,通过提高压缩空气温度和减少冷凝水含量,就这样仍然没有解决了因为压缩空气含水引起的堵管问题。

2.灰质变化引起的堵管

锅炉在运行时往往实际燃用的煤种与原设计有较大的偏差,灰质特性、灰分、灰量等发生了较大的变化,也是造成严重堵管一大原因。

3.原系统设备落后原因

由于燃煤情况发生变化后故障频繁,,此时因灰粗,流化性差,无法形成灰栓,灰只能平铺在灰管底部,压缩空气和灰分流,无法把灰带入灰库,当灰沉积到管道变满后就会发生堵管。以上两种情况都无法再通过调整灰气比来保证系统正常运行,所以只能对系统进行改造。

四、传统输送缺点

1. 稀相气力输送:这种输送方式的气源通常为罗茨风机,由于固气比比较小 ,所以输送同样多的物料 , 所消耗的气体量就比较多 ,而且稀相输送风管中的风速通常都在 20m/s 之上 ,物料磨损较大, 产生粉尘较多 。

2. 密相气力输送:这种输送方式通常为栓流气力输送,粉料在输送管中不再散开 ,而是形成料拴 ,依靠料拴两端的静压差向前移动,具有低速,密相,低动力指数的特点,它的优点是能实现较少的气量输送较多的物料 ,即固气比大,而且输送气速低 ,物料的磨损较小 ,破碎率也低。

3.常规输送模式:传统除灰系统通常是将输送用气全部加到仓泵内(双套管系统除外),使物料在仓泵内形成流态化的灰气混合物,并形成足够的动压克服管道阻力来实现输送。这类系统是目前本行业中应用广的一种输送方式,系统存在投资小,运行稳定及磨损和易损件等都在一个较合理的范围之内。但本系统所存在的缺点是不能进行远距离输送,输送距离超过 500m 以后,往往引起管道中的物料分层沉降,造成堵管,特别是输灰管道现场布置复杂,弯头较多,再加上燃煤发生变化时,输灰系统很有可能发生无法正常投运,造成主体设备被迫停运,发生严重后果。

4.双套管输送系统 : 为了解决较远距离输送的难题,在 80 年代后期国内引进了德国莫洛公司生产的双套管输送技术,在一定程度上解决了较远距离输送的问题,但双套管输送技术对物料有一定的要求,比重较大或颗粒较大的物料对双套管磨损较严重,且双套管维修或更换等投资较大,所以双套管技术只在一些较大的发电公司得到了一部分应用,没有在国内输送行业中大面积的推广。双套管较常规的输送方式有一定的提高,但也存在一些系统不能克服的缺陷,如系统投资高,套管脱落后不易维修,堵管后不容易清堵。但其大的缺陷还是不能解决远距离输送的难题,现在工程输送距离超过 1200m 后,存在用气量严重超标,输送能输下降,且易发生堵管,堵管后长时间不能清堵等。

五、递进式自动成栓装置优点

1. 保证系统长期稳定运行,绝无堵管现象。

2. 确保满管输送,使原系统输送能力超出力 50-70%。

3.大幅度减少系统磨损,输送系统管道及阀组使用寿命加倍延长。

4. 系统无需吹扫过程,大大提高了系统的输灰效率。

5.使用后节气量不低于 40-50%,基本上保证停运一半以上本炉输灰空压机。

6.对输送距离不苛刻。

7. 系统对物料适应性广,可以对大比重,大颗粒的物料进行输送

8.取消原来流化气、二次补气系统。

9.对原系统实施颠覆性改换代。

六、特别用途

1.省煤器输灰

2.除尘器输灰

3 其他高浓度物料输送

七、工程案例

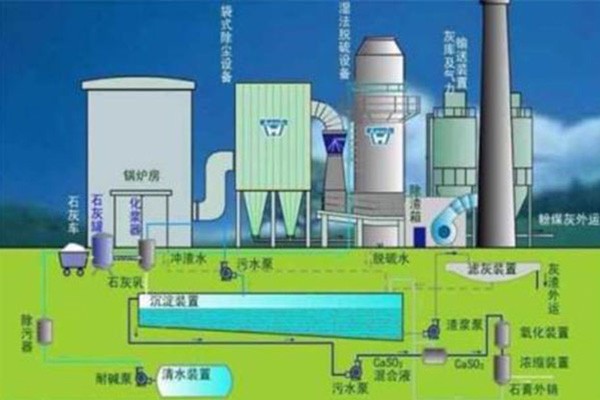

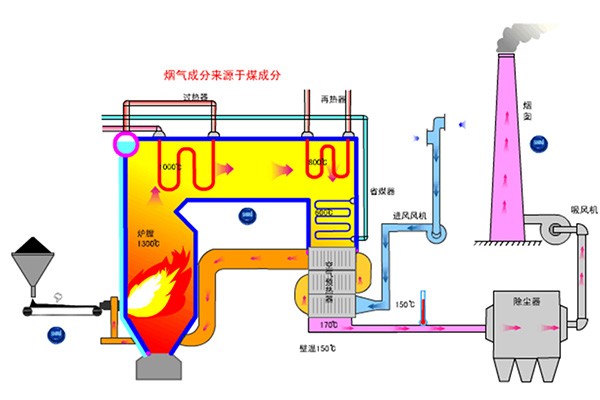

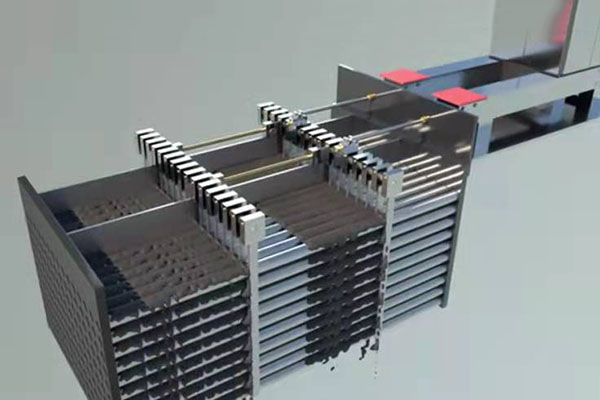

| 图例1 | 图例2 |

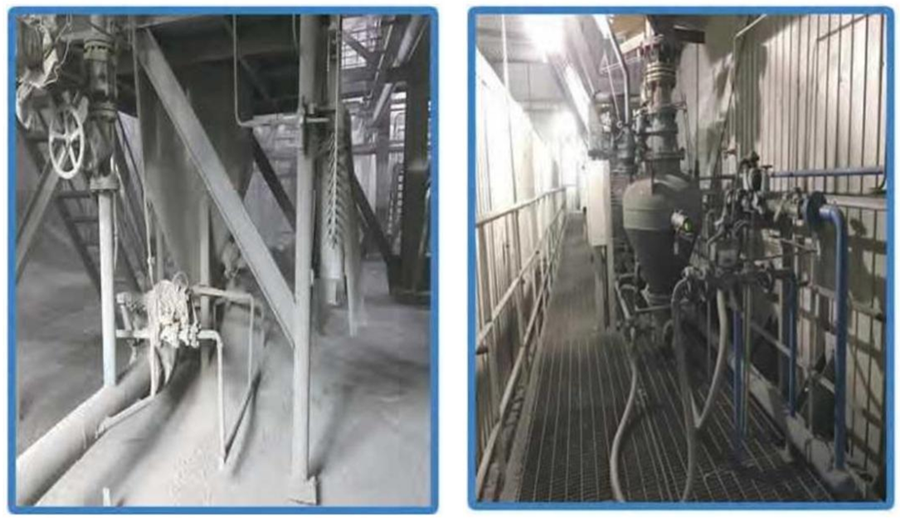

| 图例3 | 图例4 |

| 图例5 | 图例6 |

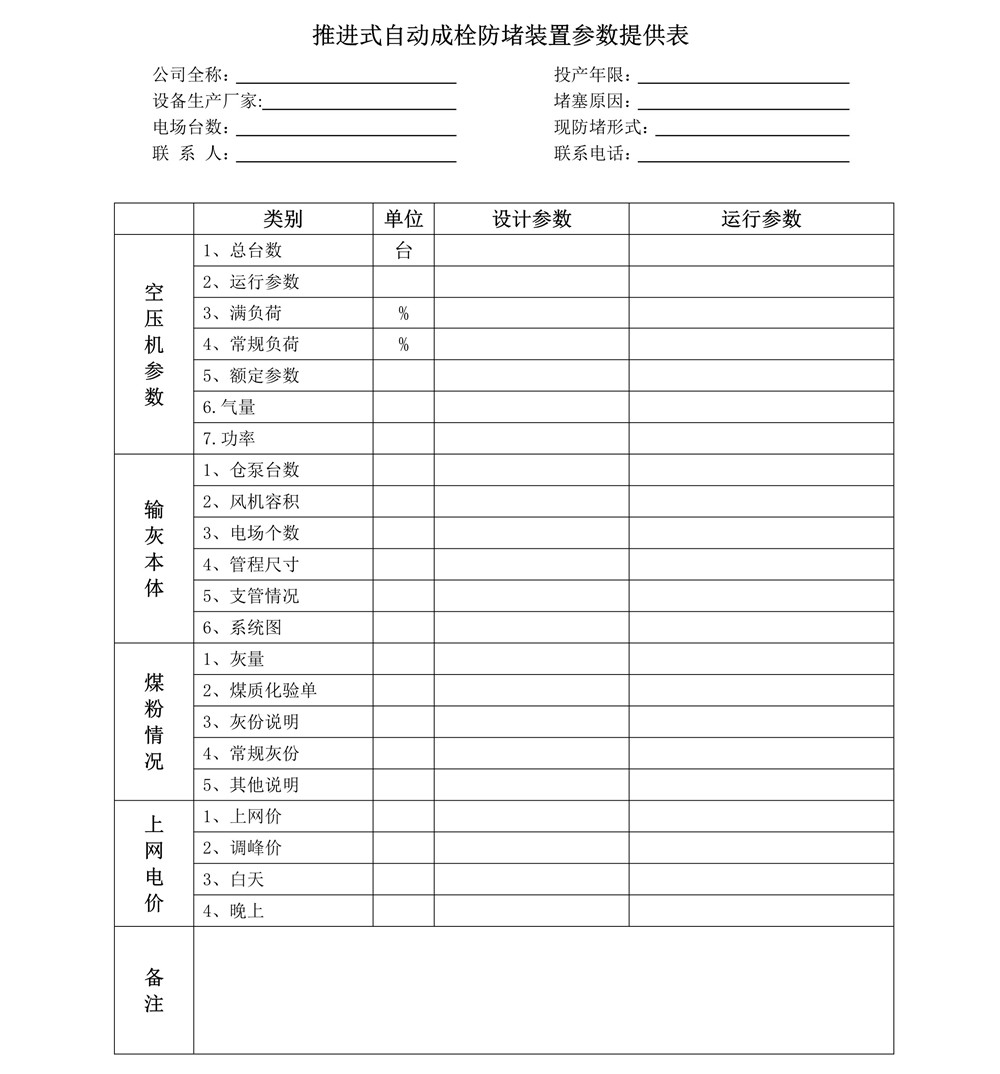

八、情况汇总表