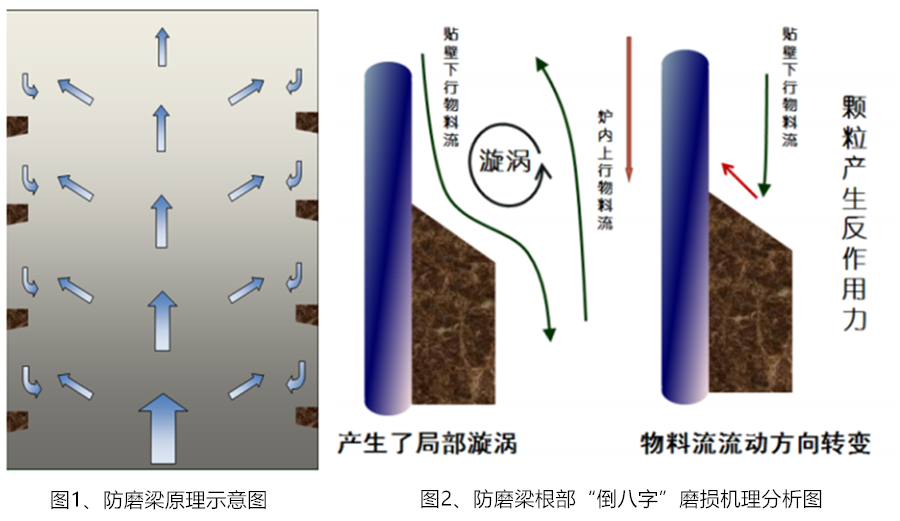

一、防磨梁根部磨损原因形成

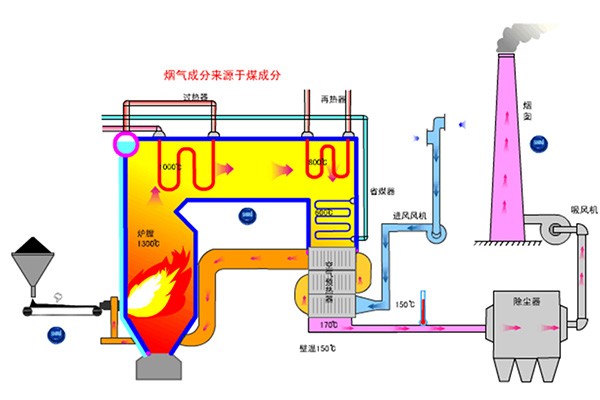

由于贴壁流的流速对水冷壁管磨损影响很大,且在无法改变物料性质、浓度时,降低贴壁流速度将会大大降低水冷壁磨损速率。为此引入了防磨梁技术,如图3所示,贴壁流在下降过程中遇到了阻挡的横梁,使流速降低,并且在这一过程中,部分颗粒改变了流动方向,致使贴壁流的颗粒也减少,因此磨损也会进一步减少。但是,传统防磨梁在“大范围”降低水冷壁磨损率的同时却无法解决防磨梁根部的“倒八字”磨损问题。究其原因,主要为:贴壁下行物料和上行物料在防磨梁上方形成“漩涡”;贴壁下行物料碰到防磨梁后有部分物料反弹到受热面上。(图4所示)

二、目前市场方案

1、热喷涂

对于稀相区布置防磨梁,“倒八字”磨损相对较轻,可配合使用热喷涂进行防磨,可收到较好的防磨效果。热喷涂是一种材料表面强化、被动防磨技术,在电厂“四管”防磨、防腐应用极为广泛,它以气体、液体以及电弧、等离子弧作热源,将金属、合金、陶瓷、塑料等粉末加热到熔化或熔融状态,借助火焰推力或压缩空气喷射而粘附到工作表面,从而形成涂层,起到防磨、防腐效果。热喷涂对其施工工艺要求颇高,检修期间须合理安排、统筹规划,确保保质保量完成热喷涂工作。

开工前相关准备、辅助配合工作(如设备调试、搭设脚手架、照明等)必须到位,施工中须全过程跟踪,确保热喷涂工作顺利进行。表面除锈、除氧化皮是热喷涂施工中非常重要的一个环节,若表面处理的不好,后期施工质量很难保证,所以待表面除锈、除氧化皮结束后须组织专业人员进行验收,必要时须返工处理。

热喷涂中使用焊丝至关重要,焊丝在入场前须经光谱分析,镍、铬、钛等合金含量须达到要求,同时施工中适时对焊丝进行抽检,防止热喷涂过程中施工人员以次充好。待施工人员刷封孔漆前须对热喷涂层材质(光谱分析)、强度、硬度、厚度、致密性、均匀性进行验收,同时要检查热喷涂过程中是否对受热面有明显(超标)损伤。热喷涂层后期修补、换管时须将原热喷涂层打磨干净,否则极易出现新热喷涂层褶皱起皮、焊后裂纹等缺陷

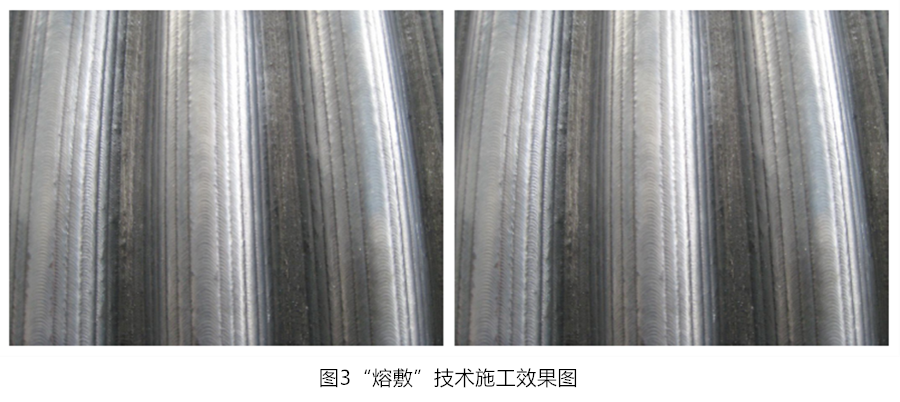

2、局部区域采用“熔敷”技术

对于密相区、炉膛四角处、烟窗附近布置防磨梁,热喷涂技术已难以满足防磨要求,经试验、统计,常规热喷涂技术在上述区域母材约60~70天出现“倒八字”磨损,因此我们须寻求一种可保障机组长周期运行的防磨措施。

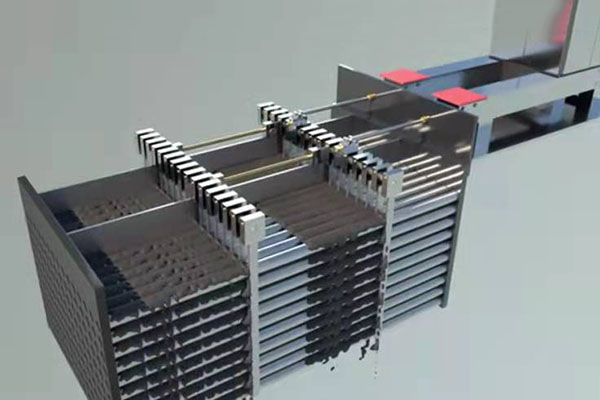

“熔敷”技术(图5所示)是在受热面表面熔敷上一层硬度高于HRC45的合金材质,一般低厚度在1.5mm以上,厚度根据磨损要求年限可以达到4mm。对比“热喷涂”技术,“熔敷”技术具有以下优点:

熔敷层表面光滑,无裂纹,无气孔,耐磨持久。厚度远远高于热喷涂层厚度,而且可控。相对于热喷涂层的机械挤粒子结合来讲,熔敷防磨层为冶金结合,在保证HRC55以上的基础上,结合强度高。同等厚度的情况下,耐磨寿命是热喷涂层寿命的3倍,一般熔敷层度2-3mm,其耐磨寿命是热喷涂层寿命的6到9倍。可以根据用户的要求及入炉煤的特点调整熔敷层的厚度,以保证防磨年限,低可保证3年,高可5年以上。相对于热喷涂层防磨来讲,熔敷防磨层的可修补性、可焊接性强,“四管”易磨损区域可以适当修补或者加厚。由于是冶金结合的防磨层,相对于热喷涂防磨及阶梯式防磨梁来说对水冷壁传热影响微乎其微。

综上所述,“熔敷”技术在单独使用、配合防磨梁进行防磨,或预防、治理防磨梁根部“倒八字”磨损问题时效果较为显著,尤其是在新建机组上可规模化使用。但是,对于投产时间较长、已使用热喷涂进行防磨的要慎重使用“熔敷”技术,在原热喷涂层打磨不干净的情况下,使用“熔敷”技术相当冒险,极易产生裂纹,且“熔敷”技术施工速度偏慢、国内施工厂家较少、费用较高。

3、防磨梁上部加装防磨护瓦

防磨梁上部加装防磨护瓦,根本上解决了防磨梁根部“倒八字”磨损问题。该措施在解决炉膛密相区、炉膛四角处、烟窗附近等处防磨梁上方存在严重“倒八字”磨损时较为实用。

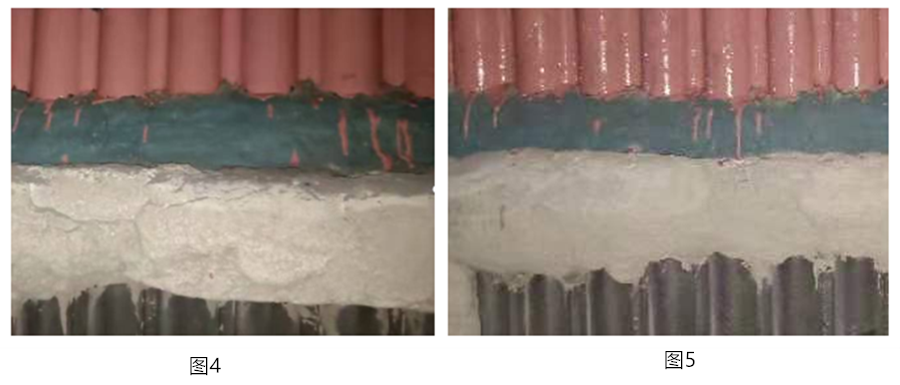

三、我公司方案

1、防磨梁根部以上做4-6cm高,1-2cm宽的硅晶胶柔性特种防磨材料(铬泥)作为导流台,且留有适当的角度,防止“倒八型”磨损;

2、在导流台上部喷涂上10cm,2-3mm厚的硅晶胶耐磨涂层;

3、在硅晶胶涂层上方10cm,1-2mm厚的硅晶胶耐磨涂层;

4、保证粗、中、细三级飞灰有效防磨冲刷。

四、施工工艺

1、先清理防磨梁根本杂物,修补水冷壁及防磨梁凹坑;

2、焊好2520抓钉,合理计算好;

3、将硅晶胶柔性防磨材料分割成条状,用橡胶锤敲打数次直至渗出水剂为止;表面修补光滑,让飞灰冲刷流畅;

4、在上部水冷壁20cm范围内进行除锈,然后将硅晶胶防磨层按照前后厚度均匀喷刷上去。

5、施工结束后可以直接起炉。