连云港晟源科技有限公司是一家高新技术企业,通过多年的自主研发和工艺试验,成功研发出具有自主知识产权的用于解决循环流化床锅炉磨损的并能现场进行施工的水冷壁合金防磨机器人装置、专用材料和熔滴熔敷工艺方法,已取得十余项发明和实用新型专利。

全自动合金熔敷防磨技术工艺简介

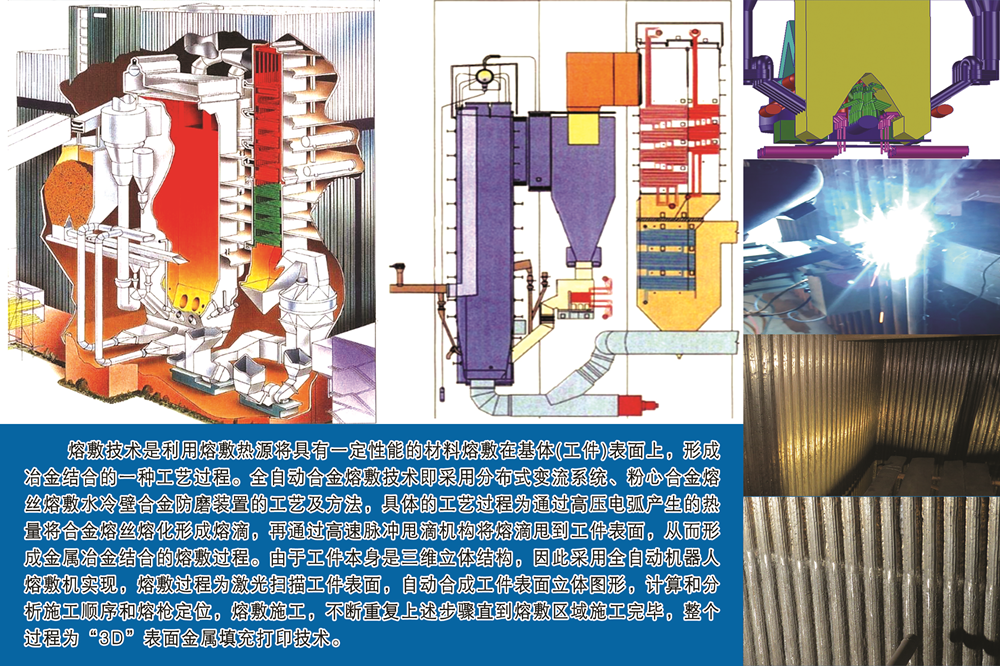

1 熔敷技术是利用熔敷热源将具有一定性能的材料熔敷在基体(工件)表面上,形成冶金结合的一种熔敷工艺过程。利用熔敷的方法在焊件表面获得耐磨、耐热、耐腐蚀等特殊性能的熔敷金属层。

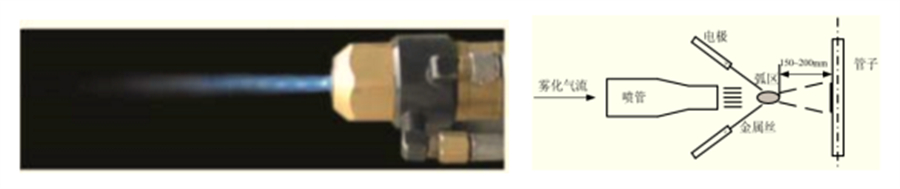

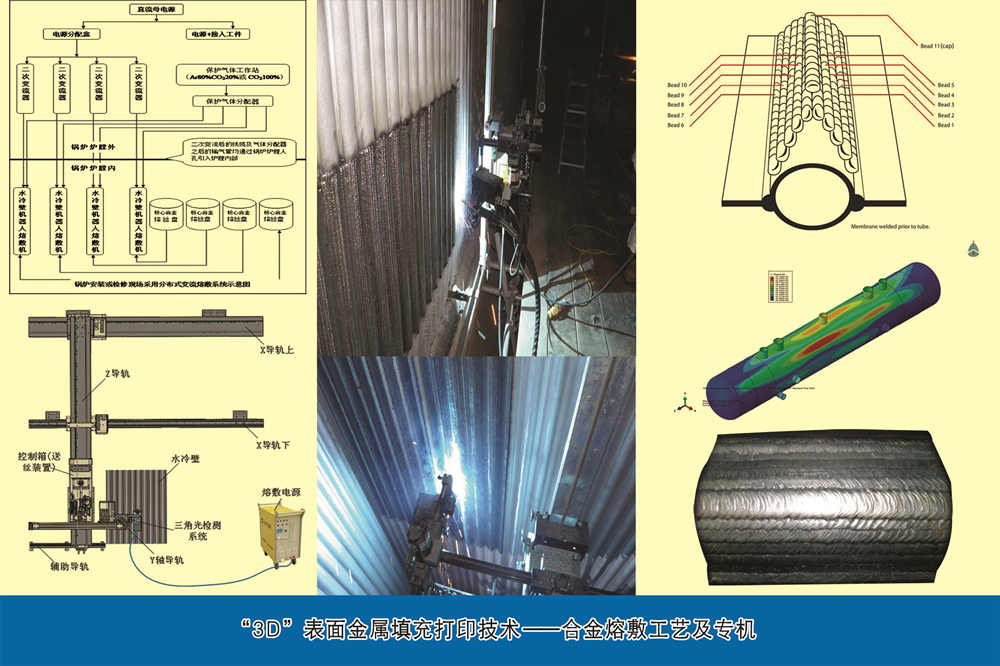

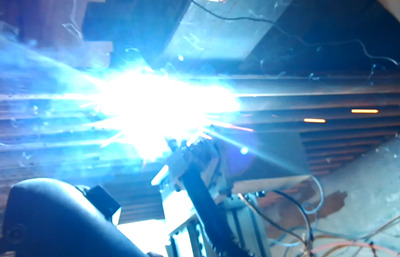

2 全自动合金熔敷系统既采用分布式变流熔敷系统、粉心合金熔丝熔敷水冷壁合金防磨装置系统及方法,具体的工艺过程为通过高压电弧产生的热量将合金熔丝融化形成熔滴,再通过高速脉冲甩滴机构将熔滴甩到工件表面,从而形成金属冶金结合的熔敷过程。

循环流化床锅炉防磨新技术:全自动合金熔敷防磨技术简介

全自动合金熔敷防磨技术工艺简介

1 基于弧压传感和二次变流自动熔敷技术:

利用弧压传感技术保证在等弧长等电流情况下实现高速高效率熔敷过程,实现了低电流密度小稳定熔敷过程,保证了超低稀释率。电弧燃烧过程中,实时检测电弧电压和电流,依据熔敷速度去调整送丝速度,实现机械诱导结合电流波形控制溶滴过渡。

由于工件本身不是一维平面,而是三维立体结构,因此熔敷过程采用全自动机器人熔敷机来实现,熔敷过程为激光扫描工件表面,计算机合成工件表面立体图形,自动计算和分析施工顺序和熔枪定位,熔敷施工,周而复始的重复上述步骤直到熔敷区域施工完毕,整个过程类似“3D”表面金属打印技术。

防磨技术为主动防磨型技术,即在锅炉的过渡区采用全屏曲面熔敷的方式熔敷上一层硬度高于HRC50的合金材质,一般低厚度可以保证1.5mm以上,厚度根据磨损要求年限增加层数。

全自动合金熔敷再造工艺的技术性能及特点

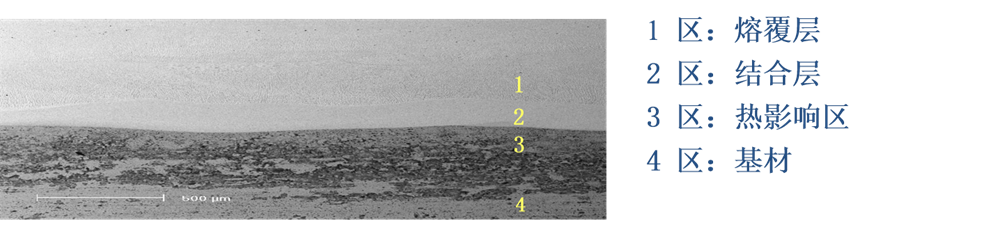

1.合金熔敷层与基体为冶金结合,结合强度与原基保持一致.

2.基体材料在合金熔敷过程中仅表面微熔,微熔层为0.2-0.5mm。基体热影响区极小,一般为0.5-0.8mm。

3.合金熔敷过程中基体温升不超过80℃,基本无热变形。

4.合金熔敷技术可控性好,易实现自动化控制。

5.合金熔敷层与基体均无粗大的铸造组织,熔敷层及其界面组织致密,晶体细小,无孔洞、夹杂、裂纹等缺陷。

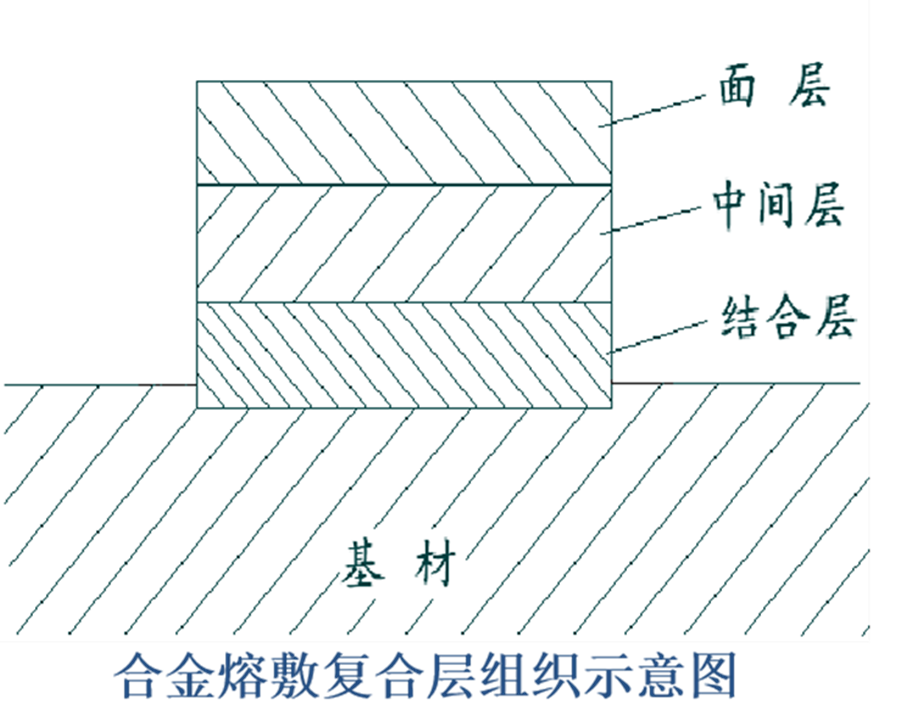

6.合金熔敷复合层组织由底层、中间层以及面层组成的各具特点的梯度功能材料,底层具有与基体浸润性好、结合强度高等特点;中间层具有一定强度和硬度、抗裂性好等优点;面层具有抗冲刷、耐磨损和耐腐蚀等性能,使熔敷后的工件在安全和使用性能上更加有保障。

熔滴熔敷工艺特点

1 主动型防磨防腐、耐磨持久(3-8年)厚度可控(2-5mm)硬度可控(HRC45-60)冶金结合,母材表面微熔(0.2-0.5mm)母材温升低(<80℃),管屏无变形。

2 机器人自动化施工,金属修复再造“3D”熔滴填充打印,强化换热。

“3D”全自动合金熔敷再造防磨技术的应用

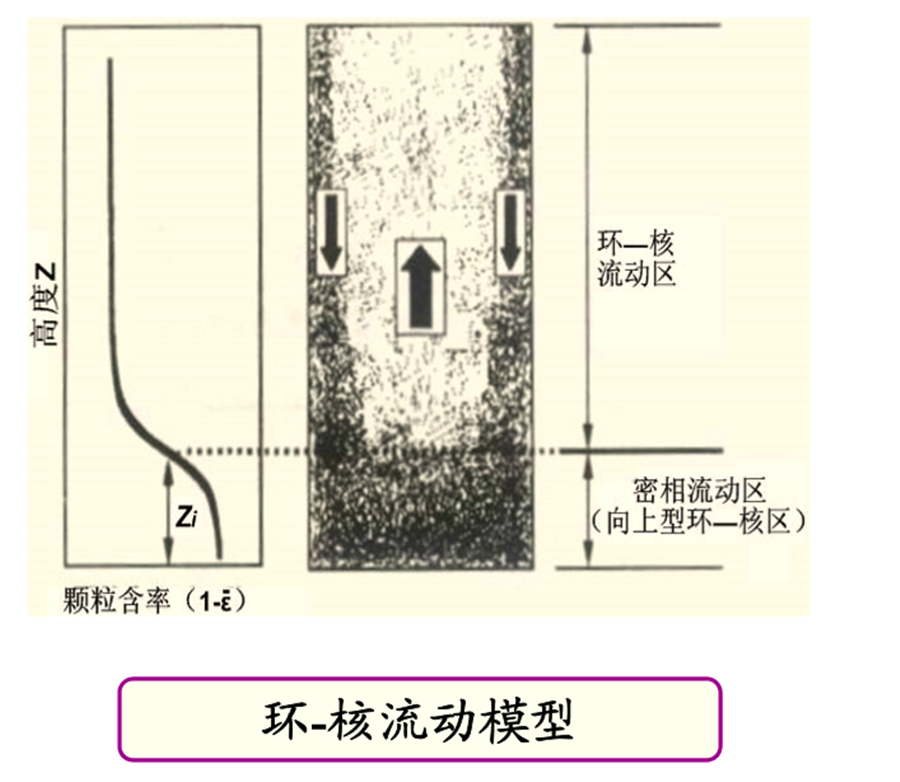

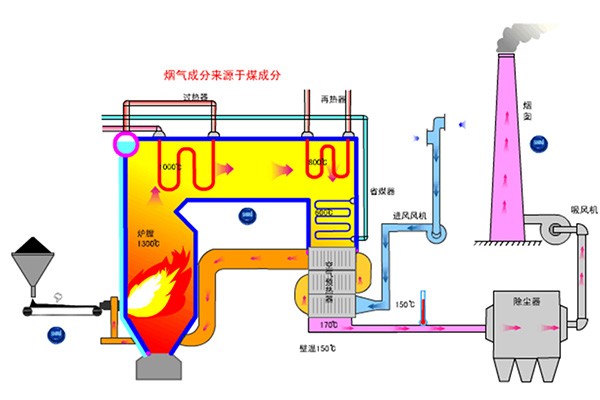

磨损机理:循环流化床锅炉炉内流动特性

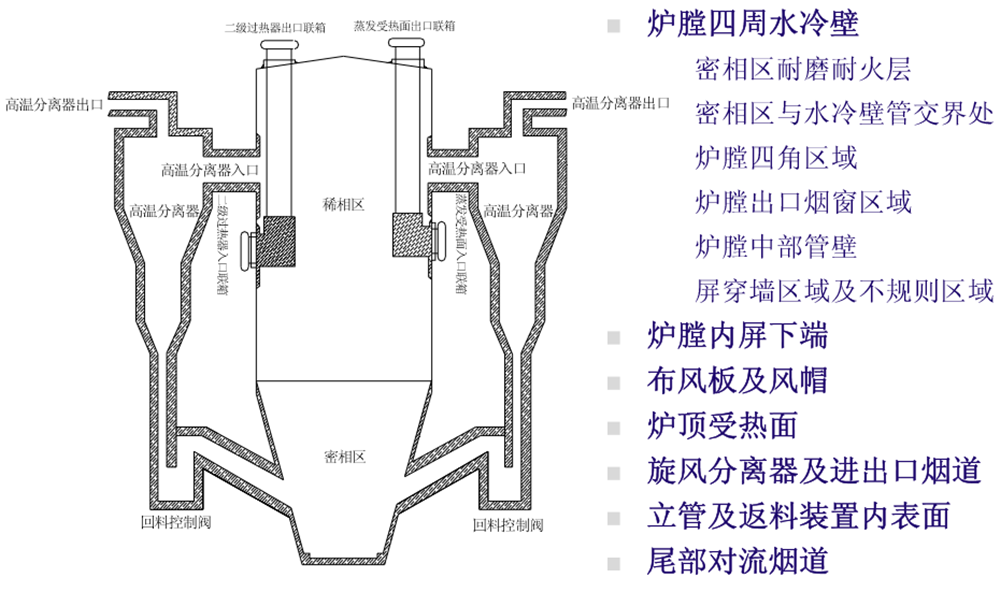

磨损机理:循环流化床锅炉主要磨损区域

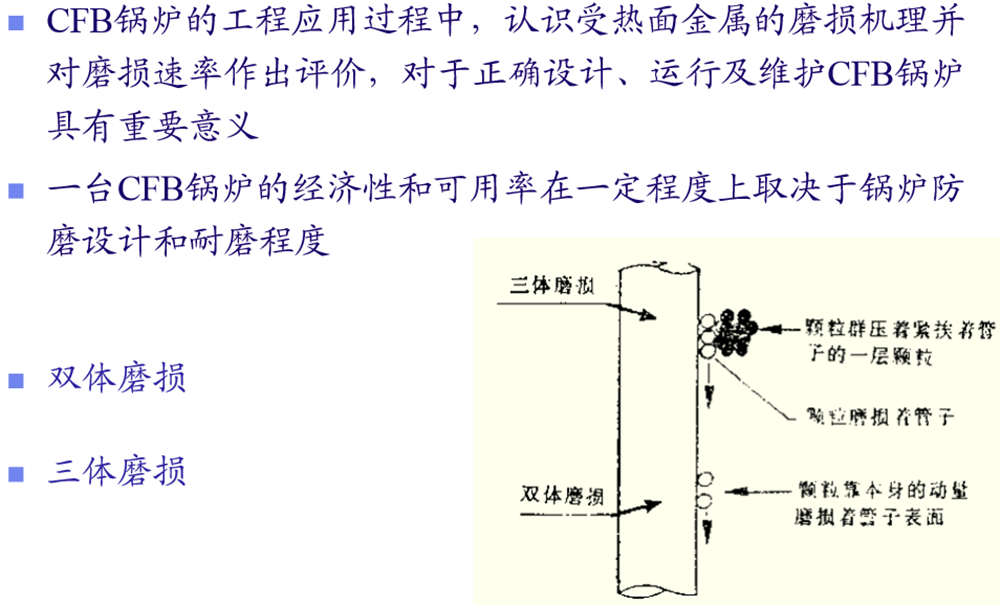

磨损机理和影响因素

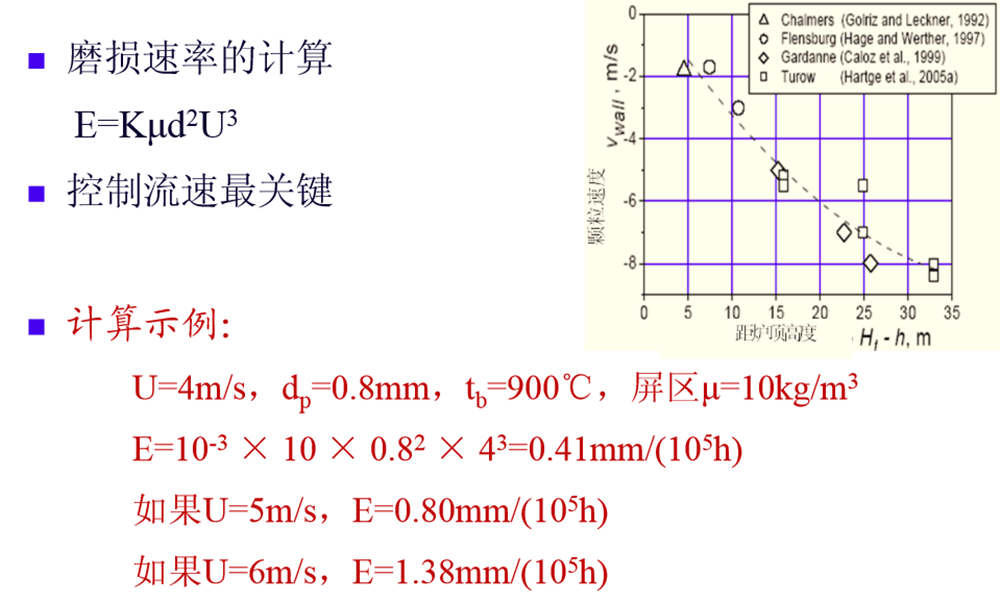

循环流化床锅炉磨损速率计算

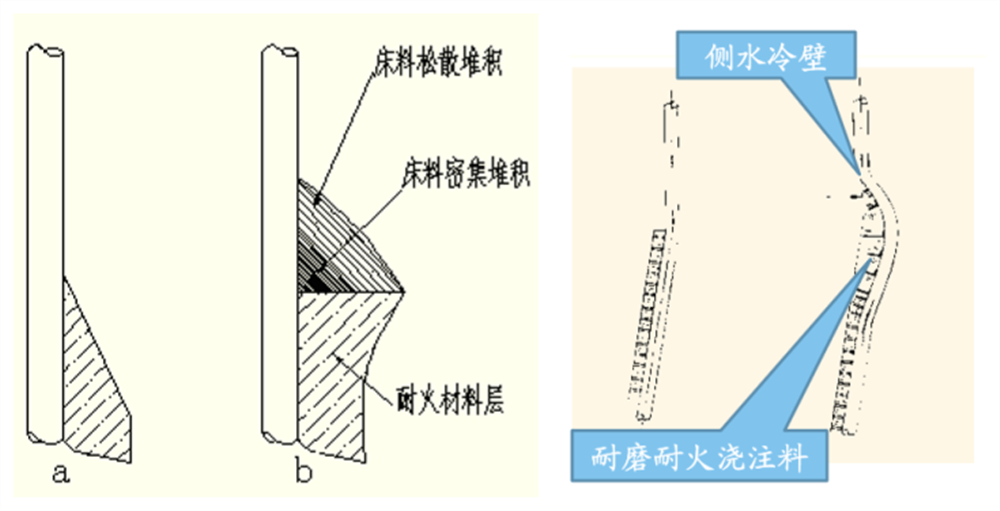

循环流化床锅炉耐火材料交界面处的磨损

• CFB锅炉防磨的重点是密相区与稀相区耐火材料浇注与光管水冷壁 之间的交界面

• 在两者交界的区域内,颗粒浓度相对较高,且交界处管子方向会与 物料流向不一致,易产生磨损

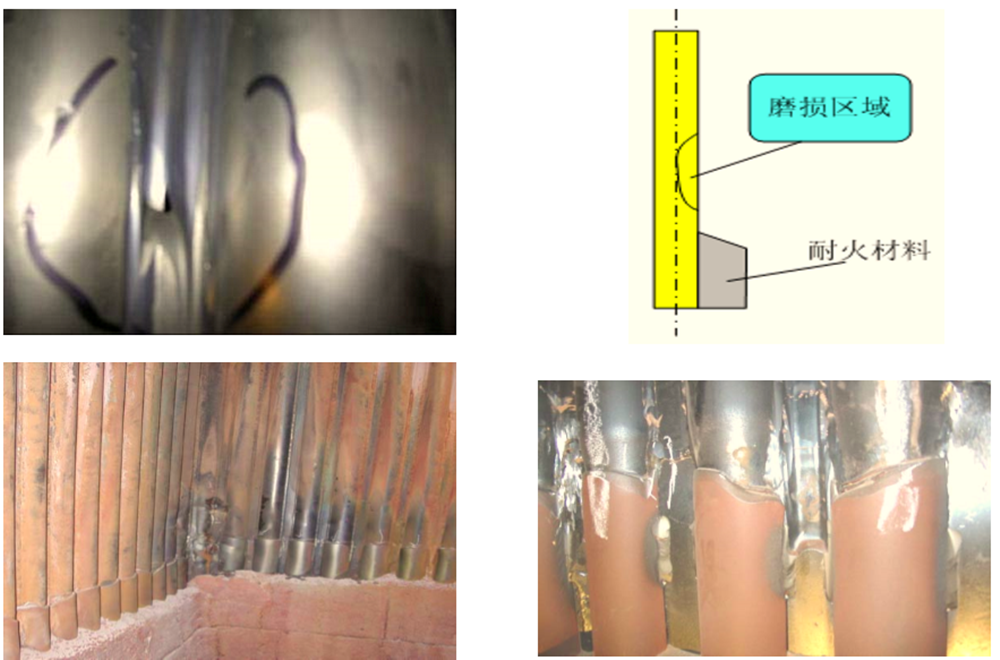

耐火材料交界面处的磨损

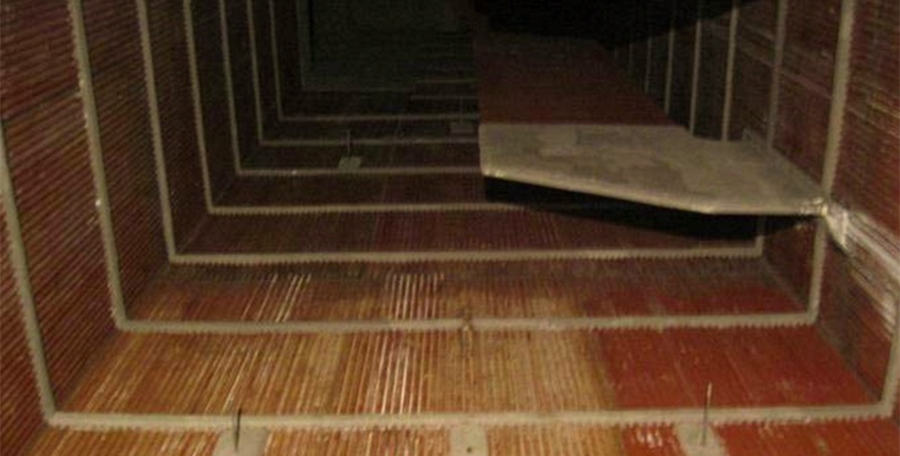

水冷壁四角区域的磨损

水冷壁四角区域采用敷耐火材料防磨

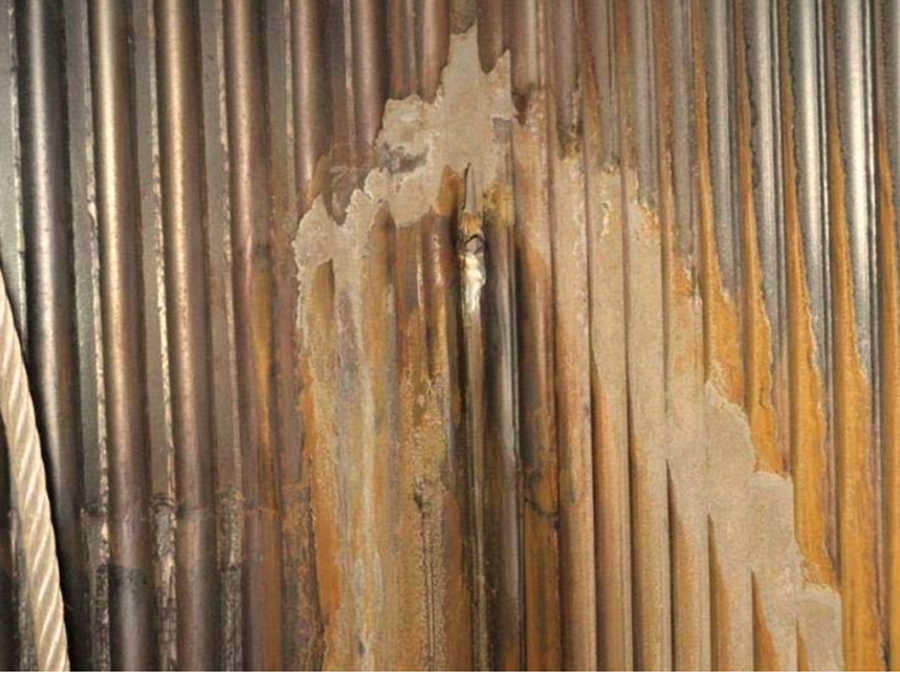

水冷壁四角区域防磨耐火材料脱落后磨损

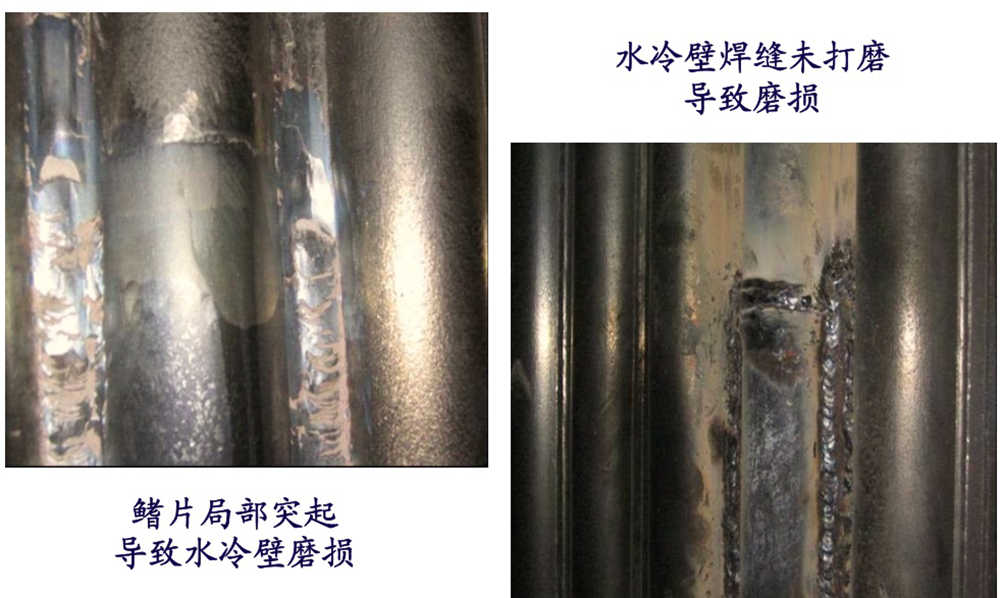

稀相区水冷壁不平整区域的磨损

稀相区水冷壁异形区域的磨损

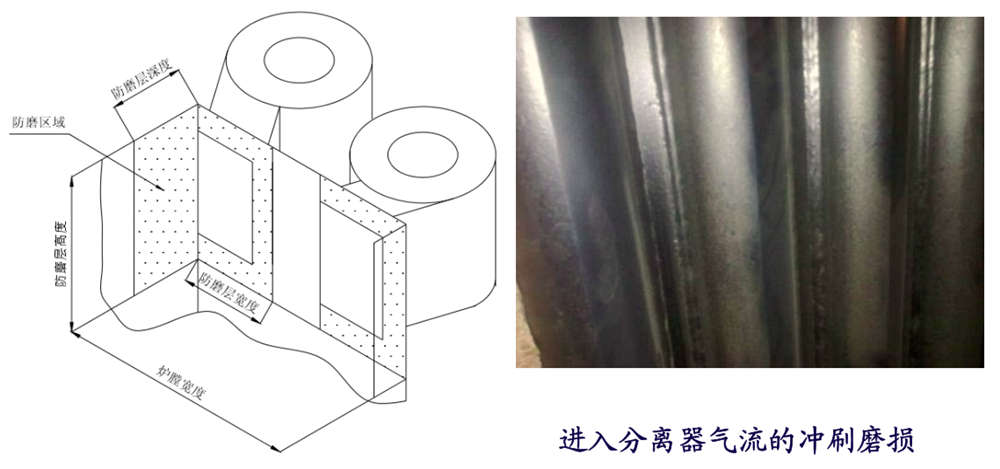

分离器入口区域水冷壁侧磨

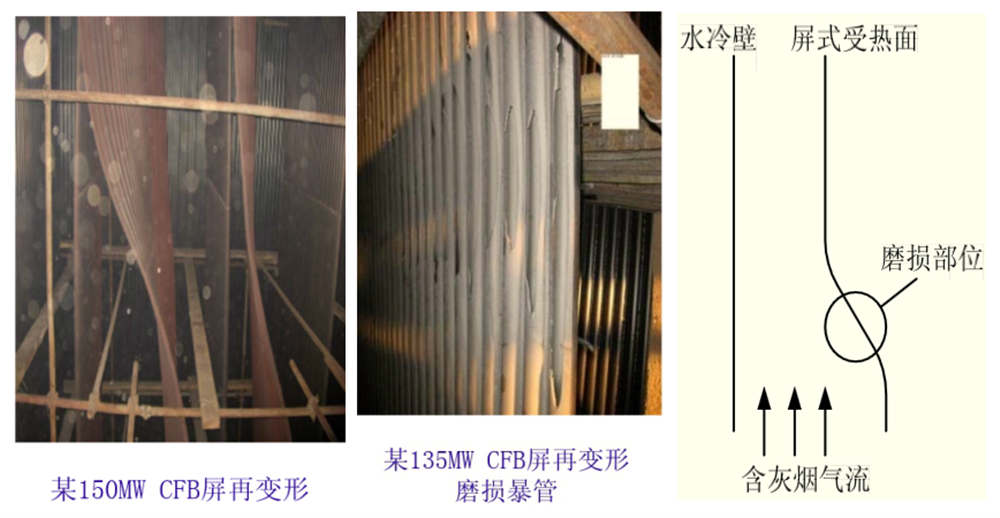

扩展水冷屏根部的磨损

过热屏下部耐火材料脱落后的磨损

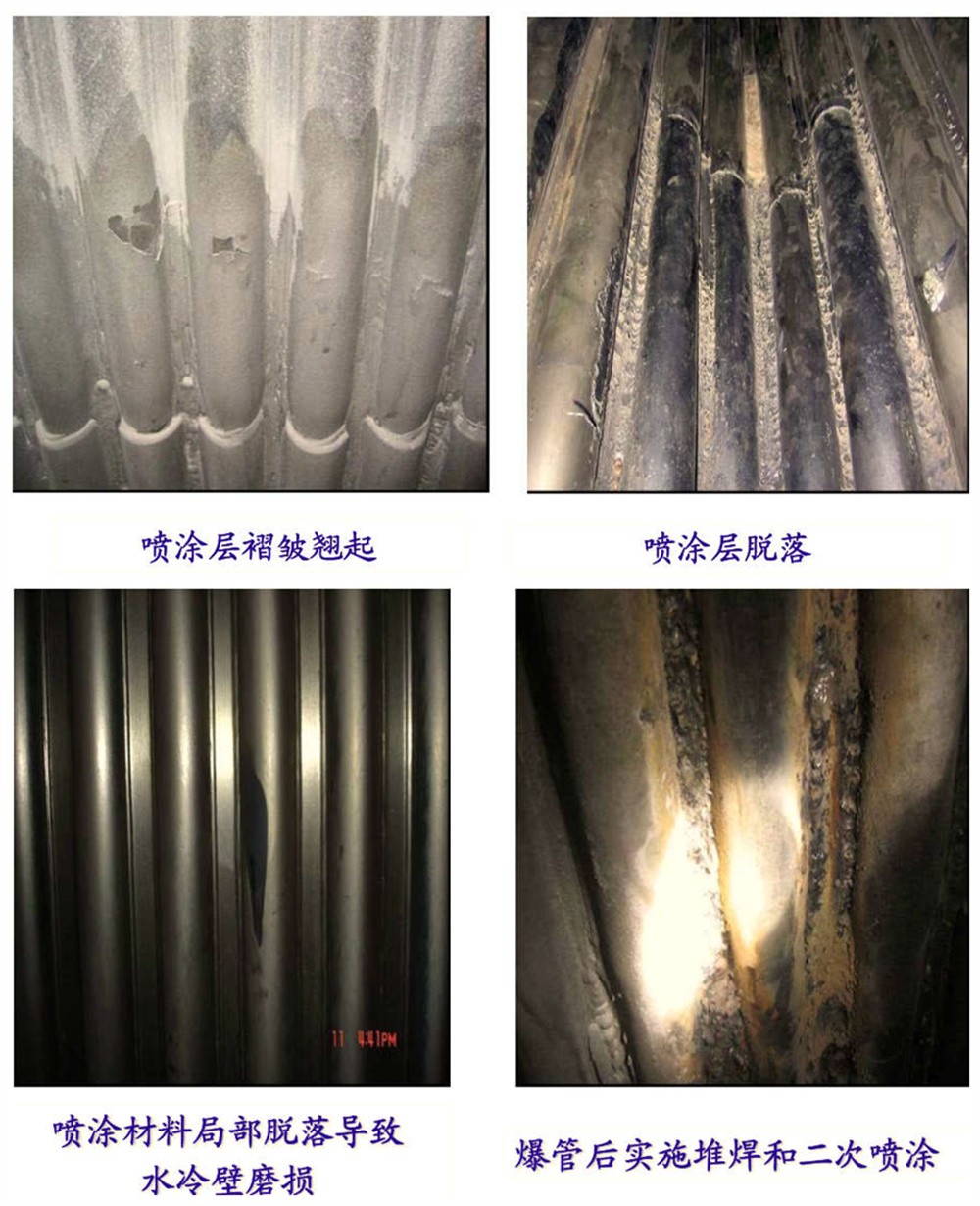

现有防磨技术:喷涂

• 超音速喷涂技术

• 电弧喷涂

• 喷涂耐磨合金材料可增强水冷壁的抗磨能力,增加水冷壁的使用寿命

• 喷涂层不能太厚,局部磨损严重区域防磨效果有限

现有防磨技术及应用:喷涂—特点及应注意的问题

现有防磨技术:防磨梁

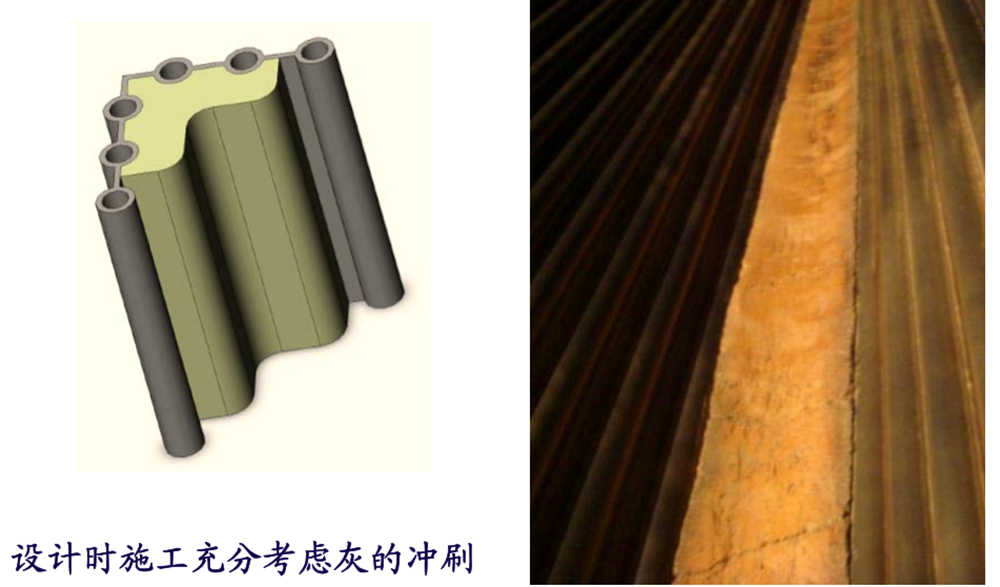

• 耐火耐磨材料形成凸台,沿水冷壁高度方向以一定间距水平 或倾斜多阶布置

• 防磨凸台显著降低了炉膛贴壁流的速度和浓度(贴壁流速度 可由8m/s减少到2m/s )

• 保证水冷壁管的耐磨寿命由3个月左右延长到1年以上,得到一定用户的认可

技术特点:

▶ 主动方式,降低了炉膛贴壁流的速度和浓度

▶ 安装简单方便,不需对炉膛水冷壁进行大量改造

▶ 运行可靠,检修简单方便

▶ 影响炉内对流换热

• 加装防磨梁会减少4%左右的受热面,对锅炉炉内水冷壁吸热的影响在5%左右

• 加装防磨梁后,假设不对锅炉运行状况和炉内受热面面积 进行调整变化,在同样负荷下,将会引起床温升高。以炉内 水冷壁受热面传热温差为520℃考虑(假定床温880,饱和水 温度360℃),根据加装前、后吸热量相等,则加装防磨装 置后床温为: (880-360)/(1-5%)+360=907℃

• 若吸热量不变,加装防磨梁后会使的床温升高约27℃

• 目前多采用多道防磨梁防磨

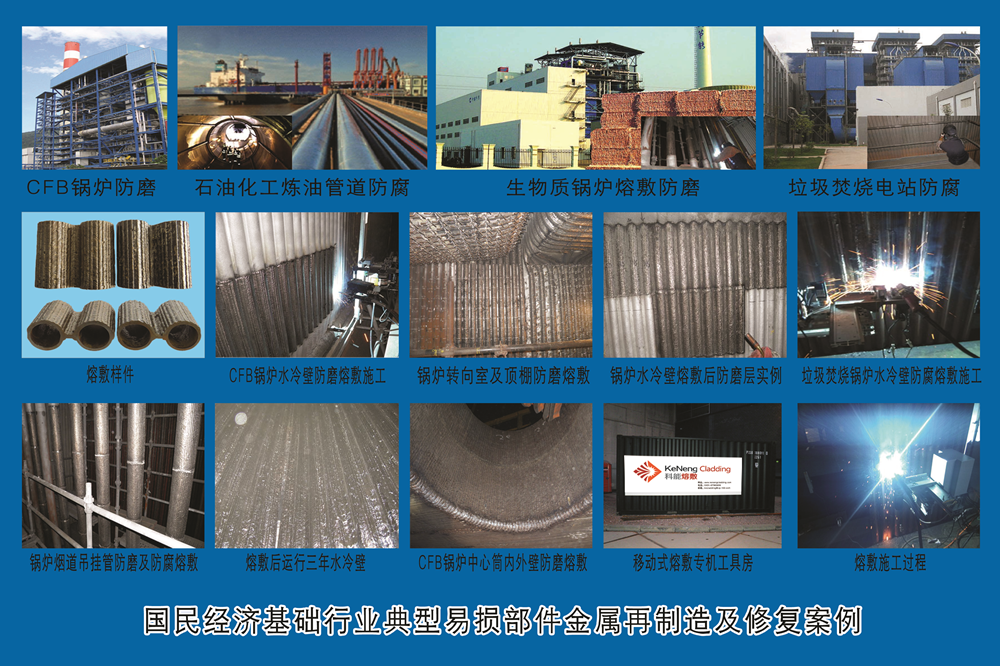

“3D”金属填充熔敷再造工艺在CFB锅炉防磨领域的应用

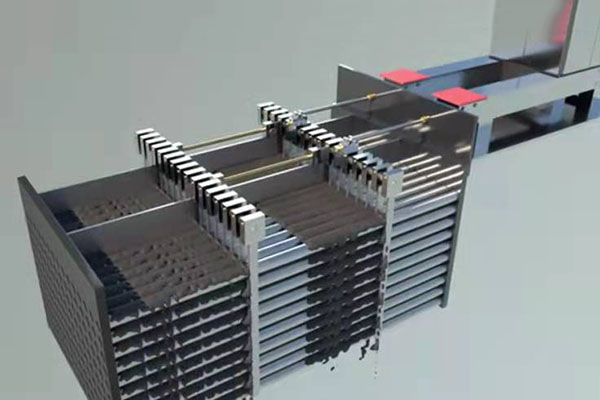

全自动合金熔敷防磨工艺系统简介

连云港晟源科技有限公司致力于金属再生制造技术,当前研究及业务重点为锅炉水冷壁的熔敷再生制造及延长锅炉寿命。该技术由熔敷材料、熔敷工艺和熔敷设备三项关键技术组成。

循环流化床锅炉防磨新技术:全自动合金熔敷防磨技术

关键技术优势

熔敷材料:采用了我公司自有配方的合金粉芯熔丝,Fe.C.Nb.Ni.Cr.Mn.Si及微量稀土元素有机配比,与锅炉水冷壁常用材料结合性好,表面硬度达到洛氏硬度50以上,与合金喷涂相比,耐磨寿命提高6-10倍以上;

熔敷工艺:采用熔滴甩附和弧压反馈熔敷技术,熔敷深度浅,母材稀释率低,工件变形小,基本无熔覆裂纹,外观美观光滑。

熔敷设备:采用铝合金便携可拆装式导轨结构,便与安装并全数字控制,具有水冷壁外形激光检测功能,可自动适应水冷壁安装误差,具有有线/无线遥控功能,整体设备可在锅炉内组成一个5轴联动数控设备,熔敷过程全自动化。

循环流化床锅炉防磨新技术:全自动合金熔敷防磨技术

技术创新:

1. 高强度复合型再生材料。本公司具有自主配方的药芯复合型再生材料内添加多种合金元素,熔敷后在金属内形成点状及网状硬质合金脉络,硬度高,同时具有高韧性,比原始基体的耐磨、耐腐蚀性高出6-12倍以上。

2. 诱导型熔滴甩附技术。采用弧压反馈技术控制熔滴生成,采用机械诱导方式实现熔滴甩附,进而保证熔覆层厚度均匀,与母材的过渡层极薄(<0.5mm)热输出量小,对薄壁管母材的耐压性没有影响。

3. 具有光学三维检测及3D打印功能的全自动直角坐标熔敷机器人。熔敷机器人具有激光扫描三维检测功能,具有5轴联动数控系统,可以自动完成零部件的三维形貌检测,并沿该形貌完成3D打印式自动熔敷。

应用创新:

1. 锅炉水冷壁挂便携式可拆装导轨系统

该机构采用全铝合金结构,设备轻便,整个导轨系统可以专用工具方便地拆为5部分,便于携带及通过狭小的锅炉口。X轴双导轨及辅助导轨具有解耦机构,安装时不必保持平行度,方便在锅炉水冷壁挂装。

2. 锅炉水冷壁熔覆用便携式遥控技术

该遥控装置采用全数字编码,短波无线发射,熔敷时操作人员可以远距离遥控,减小熔敷强光对操作人员的损害,同时提高工作效率。该遥控装置具有10亿次不重复编码,多台设备同时使用时不会相互干扰。

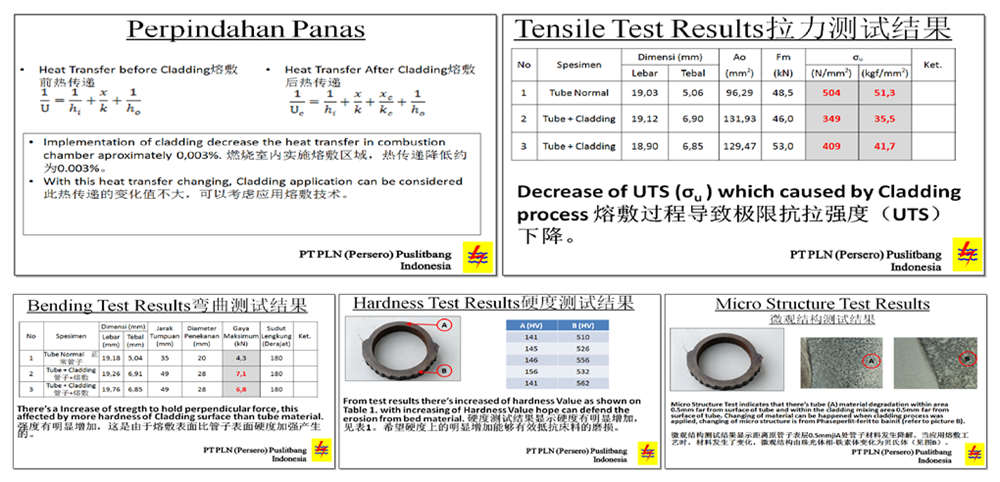

产品/服务-相关检测报告

循环流化床锅炉防磨新技术:全自动合金熔敷防磨技术工艺简介

全自动熔敷防磨防腐技术特点及与金属喷涂层的区别:

• 主动型防磨,合金熔敷层表面光滑,无裂纹,无气孔,耐磨持久;

• 可以实现磨损水冷壁修复再造:一般情况下,已经减薄 的水冷壁只要水压试验能打住压及壁厚超过2.5mm,即可实现修复再造,既采用与原母材基本相同的材质进行修补性熔敷,后再进行合金防磨熔敷,终实现再造并提高防磨特性的目的;

• 相对于金属喷涂层的机械挤压式粒子结合来讲,合金熔敷防磨层为冶金结合,在保证HRC50以上的基础上,结合强度高;

• 厚度远远高于金属喷涂层厚度,而且可控,一般金属喷涂防磨层厚度0.6mm,超过此厚度容易脱落,而合金熔敷防磨层可根据业主及锅炉的实际磨损情况调整厚度(2-4mm);